Tout sur la technologie cryogénique

Tout tourne autour de Cryogenius.

Demaco est un spécialiste des infrastructures cryogéniques. Il y a quarante ans, une énorme passion est née pour ce domaine spécialisé au sein de l’entreprise, cette passion n’a fait que croître depuis lors. Mais comment fonctionne exactement la cryogénie ? Que sont les gaz cryogéniques, comment atteint-on des températures ultra-froides, quels sont les risques encourus et dans quelles industries la cryogénie est-elle principalement utilisée ? Vous pouvez lire tout cela, et bien plus encore, sur cette page.

Qu'est-ce que la technologie cryogénique ?

Cryogénie vient du mot grec « Kyros », qui signifie « froid ». C’est le domaine dans lequel les matériaux sont produits, stockés, transportés et utilisés à des températures ultra-froides. Le froid extrême peut induire des réactions chimiques intéressantes. Par exemple, les substances passent de l’état gazeux à l’état liquide ou prennent une forme solide en raison du refroidissement.

Un liquide bien connu qui change d’état lorsqu’il est refroidi est l’eau. À une température de 0 ℃, l’eau passe de l’état liquide à l’état solide, appelé glace. Cependant, il ne s’agit pas de cryogénie. Ce n’est que lorsque des températures de -160 ℃ ou moins sont atteintes que l’on parle de cryogénie. Il s’agit de températures auxquelles les gaz deviennent liquides ; cette technique est utilisée dans diverses industries.

La température nécessaire pour liquéfier un gaz varie d’un gaz à l’autre. Par exemple, l’oxygène se liquéfie à une température de moins 183 ℃, alors que l’hélium nécessite une température d’au moins moins moins 267,9 ℃.

Accueil / Cryogénie

Comment les températures cryogéniques sont-elles obtenues ?

Pour atteindre des températures de congélation, des techniques sophistiquées sont nécessaires. Dans la plupart des cas, quatre méthodes différentes sont utilisées pour générer des températures cryogéniques :

1. Conductivité thermique

La conduction thermique est peut-être la méthode la plus connue. En mettant en contact deux produits ou matériaux, la chaleur se transfère du produit le plus chaud au produit le plus froid. Le même principe s’applique pour les températures cryogéniques. Le froid extrême est transmis par la mise en contact d’un gaz, d’un liquide ou d’un solide avec un liquide cryogénique. Le gaz, liquide ou solide, atteint ainsi également la température cryogénique souhaitée.

2. Refroidissement par évaporation

Les atomes ou les molécules ont moins d’énergie sous forme liquide que sous forme gazeuse. Lors de l’évaporation d’un produit liquide, les atomes ou molécules à la surface reçoivent suffisamment d’énergie du liquide environnant pour se convertir à l’état gazeux. En revanche, le liquide restant conserve moins d’énergie, ce qui le rend plus froid. Ainsi, en induisant un processus d’évaporation, le refroidissement d’un liquide peut être réalisé.

3. Refroidissement par expansion rapide

Une troisième méthode est l’utilisation de l’effet Joule-Thompson. Il s’agit de refroidir les gaz par une brusque expansion de volume ou une chute de pression tout aussi rapide. Cette méthode est largement utilisée pour la liquéfaction de l’hydrogène et de l’hélium.

4. Démagnétisation adiabatique

La quatrième et dernière méthode est principalement utilisée pour le refroidissement de l’hélium liquide et fait appel à des sels paramagnétiques pour absorber la chaleur. Le sel paramagnétique peut être considéré comme un nombre massif de petits aimants qui, lorsqu’ils sont placés sur un champ magnétique puissant et traités avec un électro-aimant, génèrent ou utilisent de l’énergie. En absorbant l’énergie de ces matériaux à partir d’un gaz, celui-ci devient de plus en plus froid.

L'histoire de la technologie cryogénique

De plus en plus de gaz liquides émergent

Lorsque Demaco a été initié à la cryogénie vers 1985, c’était un domaine d’expertise relativement nouveau. Cependant, ce n’est qu’au XIXe siècle que la cryogénie a été plus largement connue, car à cette époque, de plus en plus de gaz pouvaient être liquéfiés avec succès.

Tout a commencé en 1877, lorsque Cailletet et Pictet ont réussi à liquéfier l’oxygène. Les expériences battent leur plein à cette époque, et bientôt des versions liquides d’autres gaz apparaissent. Par exemple, en 1884, l’hydrogène a été le premier gaz à être transformé en brouillard. En 1892, Sir James Dewar a mis au point une cuve isolée sous vide pour stocker des liquides cryogéniques, ce qui facilite le travail avec les gaz liquéfiés.

Dans les années qui ont suivi, les experts ont réussi à liquéfier un nombre croissant de gaz, dont le dernier en date, l’hélium. La forme liquide de ce gaz a été utilisée pour la première fois en 1908.

Les techniques cryogéniques dans divers secteurs

Entre-temps, de plus en plus d’industries ont découvert l’utilité de la technologie cryogénique. En 1961, par exemple, la cryochirurgie a été pratiquée pour la première fois aux États-Unis. Les scientifiques ont découvert qu’un refroidissement lent pouvait détruire des tissus humains malsains. Aux États-Unis, l’azote liquide a été utilisé à cette fin et, quelques années plus tard, des médecins d’Afrique du Sud ont également utilisé cette méthode dans ce pays. En Afrique du Sud, cependant, le protoxyde d’azote a été utilisé à la place de l’azote liquide.

L’industrie des vols spatiaux a également introduit la technologie cryogénique au XXe siècle. En 1961, la fusée américaine Atlas-Centaur a utilisé pour la première fois dans le programme spatial de l’hydrogène et de l’azote liquides. Cet événement est considéré comme un jalon important dans le domaine de la cryogénie et a immédiatement conduit à la production d’hydrogène liquide à grande échelle pour des projets similaires.

Les industries médicale et aérospatiale ne sont que des exemples de secteurs où la technologie cryogénique est déjà utilisée depuis longtemps. La cryogénie joue également depuis longtemps un rôle de premier plan dans la recherche scientifique, la industrie maritime, et la production de masse de gaz liquéfiés dans les unités de séparation d’air.

Pour en savoir plus sur les industries dans lesquelles les technologies cryogéniques sont utilisées, lisez la suite.

Gaz industriels

Pour l’application pratique de la technologie cryogénique, on utilise principalement des gaz industriels.

Les principaux gaz industriels sont l’azote, l’oxygène, le dioxyde de carbone (CO2), l’argon, l’hydrogène, l’hélium et l’acétylène. Certains de ces gaz sont vendus dans les magasins et sont disponibles pour le grand public (pensez à l’hélium pour les ballons et à l’oxygène dans le domaine médical). Cependant, dans la plupart des cas, les gaz cryogéniques sont utilisés par les entreprises industrielles.

Le génie cryogénique reconnaît plusieurs types de gaz industriels (dont certains sont répertoriés dans plusieurs catégories) :

a. Gaz de l’air

Les gaz de l’air sont extraits de l’air en séparant les différents composants. L’atmosphère se compose principalement d’azote, d’oxygène, d’argon et d’un petit nombre de gaz nobles. L’azote liquide est largement utilisé pour la réfrigération, par exemple dans l’industrie alimentaire et la profession médicale ; l’oxygène liquide est souvent utilisé dans l’industrie aérospatiale ; l’argon liquide est surtout connu pour son utilisation comme gaz de remplissage dans les ampoules électriques.

b. Gaz nobles

Les gaz nobles (hélium, néon, argon, krypton, xénon et radon) sont également présents en quantités minimes dans l’atmosphère. Ces gaz ont une chose en commun : ils ne réagissent pratiquement pas avec d’autres matériaux. Ainsi, ils sont souvent utilisés pour des applications cryogéniques où une réaction (telle que la toxicité ou l’oxydation) n’est pas souhaitée. Par exemple, dans les ampoules et les lasers, mais aussi dans les ballons et les bouteilles d’air pour les plongeurs.

c. Hydrogène

L’hydrogène est aussi régulièrement utilisé dans la technologie cryogénique. L’hydrogène est l’élément qui, lorsqu’il est fusionné avec l’oxygène, forme l’eau. Ce gaz n’existe pas sur terre sous sa forme pure, mais il est régulièrement produit pour la production d’énergie ou l’utilisation comme combustible.

d. Autres gaz

Les catégories ci-dessus ne couvrent pas tous les gaz industriels. Par exemple, le dioxyde de carbone liquide (CO2) est utilisé en cryogénie mais, à notre avis, il constitue une catégorie supplémentaire. Ce gaz est régulièrement utilisé principalement dans l’industrie alimentaire.

Les risques liés au travail avec des gaz cryogéniques

Travailler avec des gaz cryogéniques n’est pas sans risque. La manipulation imprudente de ces gaz comporte des risques importants, comme les risques d’incendie et d’explosion. Il y a aussi le risque que les gaz perdent leur forme liquide et soient par conséquent gaspillés. En particulier dans le cas de gaz coûteux, cela entraîne des conséquences financières importantes.

Voici quelques exemples de risques connus dans le domaine de la cryogénie :

a. Blessures dues au froid extrême

Les vapeurs et les gaz froids libérés par les liquides cryogéniques peuvent provoquer des lésions cutanées. En cas de contact prolongé avec des matériaux cryogéniques, la peau peut geler complètement et après décongélation, laissant derrière elle une abrasion irritante qui ressemble à une brûlure grave.

b. Les substances toxiques dangereuses

La plupart des gaz ont un effet néfaste sur la santé lorsqu’ils sont très concentrés. Le monoxyde de carbone liquide, par exemple, peut dégager du monoxyde de carbone gazeux, ce qui peut être fatal.

c. Risques d’incendie et d’explosion

Un nombre relativement important de gaz sont inflammables et explosent au contact du feu. Certains gaz inflammables sont l’hydrogène, le méthane, le gaz naturel liquéfié (GNL) et le monoxyde de carbone.

d. Explosion par expansion rapide

Non seulement le feu, mais aussi la pression peuvent faire exploser les gaz liquides. Sans une ventilation adéquate ou des dispositifs de protection contre la surpression sur les réservoirs de stockage cryogénique, une pression énorme peut s’accumuler dans les gaz. Cela peut entraîner ce que l’on appelle une BLEVE (explosion de vapeur en expansion d’un liquide bouillant).

e. La perte de gaz de grande valeur

Un dernier risque lié au travail avec des gaz cryogéniques est de les perdre. Pour que le gaz reste liquéfié, il doit être maintenu en permanence à la bonne température. Lorsqu’elle se réchauffe ou se détériore accidentellement dans les infrastructures, une perte sous forme gazeuse peut se produire.

L’hélium est un exemple de gaz très précieux qui se gaspille facilement. L’hélium se trouve sous terre, parmi plusieurs autres gaz naturels. Cependant, pour l’utiliser, il faut l’améliorer jusqu’à sa forme la plus pure. C’est un processus coûteux et laborieux. De plus, l’hélium est un gaz si volatile que lorsqu’il est libéré, il quitte même l’atmosphère.

Pour éviter autant que possible la perte d’hélium, Demaco équipe tous ses projets d’hélium de systèmes fermés. Cette protection supplémentaire peut faire une grande différence pour économiser le gaz et, par là même, les coûts du projet.

L’importance de bonnes infrastructures

Il est clair que le génie cryogénique est un domaine d’expertise extrêmement spécialisé, qui requiert des connaissances et des compétences au plus haut niveau. Avec de bonnes infrastructures, travailler avec du gaz liquide est sûr ; néanmoins, des accidents peuvent survenir à tout moment.

Il est donc essentiel que toutes les tuyauteries, systèmes et autres produits soient conçus et construits par un équipage expérimenté, certifié et répondant à toutes les exigences de qualité et de sécurité définies pour la cryogénie.

Industries cryogéniques

Comme mentionné précédemment, les techniques cryogéniques sont utilisées dans un large éventail d’industries. Au cours des dernières décennies, Demaco a fourni des infrastructures dans dix secteurs différents, et toutes ces industries ont leurs propres objectifs et exigences spécifiques :

a. Automobile

Dans le industrie automobile, la technologie de rétraction à froid est très répandue. Cette technologie de pointe permet de s’assurer que les composants individuels du moteur atteignent temporairement une température de congélation et se rétractent légèrement, ce qui permet de les presser dans le moteur avec une légère force pendant l’assemblage. Lorsque la pièce se réchauffe à nouveau, elle se dilate et sera fermement ancrée dans le moteur.

Les gaz liquides sont utilisés pour amener rapidement des pièces à un froid extrême, et des infrastructures cryogéniques sont nécessaires pour ce faire.

b. Electronique

Une deuxième industrie dans laquelle la technologie cryogénique joue un rôle important est l’industrie électronique de . C’est principalement lors des essais des appareils électroniques que des gaz liquides extrêmement froids sont appliqués. L’azote liquide est couramment utilisé pour tester si l’équipement peut résister à des températures froides dans le cadre d’une utilisation quotidienne.

c. Alimentation

Dans le industrie alimentaire, les gaz liquides sont utilisés pour le refroidissement cryogénique et l’emballage sûr des produits. Certains des avantages de la technologie cryogénique dans cette industrie sont la vitesse de traitement et le fait que les produits sont conservés longtemps tout en conservant leur forme de manière optimale.

d. LNG

La industrie du GNL se développe à un rythme rapide. Le GNL (gaz naturel liquéfié) présente certains avantages environnementaux pour le secteur du transport maritime et routier et est, pour cette raison, de plus en plus utilisé comme carburant. Pour que le GNL reste liquide, il doit être stocké à -162 ℃, ce qui nécessite des infrastructures cryogéniques avancées.

e. Marine

Le GNL est utilisé et stocké dans la industrie maritime de plusieurs façons. Certains navires utilisent le gaz comme carburant, tandis que d’autres le transportent dans de grands réservoirs de stockage (bunkers). Les installations de stockage de GNL se trouvent également dans les zones portuaires : elles sont appelées usines de GNL.

f. Médical

L’azote liquide est particulièrement populaire dans le domaine médical. Ce gaz liquide est utilisé pour effectuer des traitements médicaux spécifiques et pour préserver des structures biologiques complexes (cette méthode, appelée cryopréservation, est utilisée pour préserver le sang, les cellules, les organes, l’ADN et le sperme).

g. Produits pharmaceutiques

L’azote liquide joue également un rôle essentiel dans l’industrie pharmaceutique. Ce gaz liquide est largement utilisé pour refroidir les récipients de stockage cryogénique et pour mouler les médicaments sous forme de pilules.

h. Recherche scientifique

Les gaz cryogéniques, en plus d’être ultra-frais, peuvent également générer une puissance énorme. C’est pourquoi ces gaz font souvent l’objet d’études de physique. L’hélium est l’un des gaz liquides les plus froids et les plus puissants ; c’est pourquoi il est largement utilisé pour refroidir les accélérateurs de particules.

i. Espace

En partie à cause de l’énorme puissance que les gaz cryogéniques peuvent générer, ils sont régulièrement utilisés dans l’industrie spatiale. Par exemple, les techniques cryogéniques sont utilisées pour lancer des satellites et des véhicules ; le gaz liquide est le carburant (pour un moteur cryogénique). En même temps, la cryogénie fait souvent partie des expériences scientifiques dans l’industrie spatiale.

j. Séparation de l’air

Un dernier marché, mais certainement pas le moindre, est celui de la industrie de la séparation de l’air. La séparation de l’air a lieu dans des unités de séparation de l’air ; en bref, cela signifie la purification de l’air pour la production en vrac d’azote, d’oxygène, d’argon et de certains gaz nobles.

Produits cryogéniques

Comme nous l’avons clairement indiqué dans les sections précédentes, les technologies cryogéniques sont communes à un large éventail d’industries. Chaque industrie a ses propres exigences, défis et infrastructures qui doivent être mis en place. De la tuyauterie aux régulateurs, en passant par les évents automatiques de gaz et les pompes à vide, la polyvalence des produits cryogéniques est pratiquement infinie. Cependant, nous aimerions énumérer certains des produits standard utilisés dans le domaine de la cryogénie :

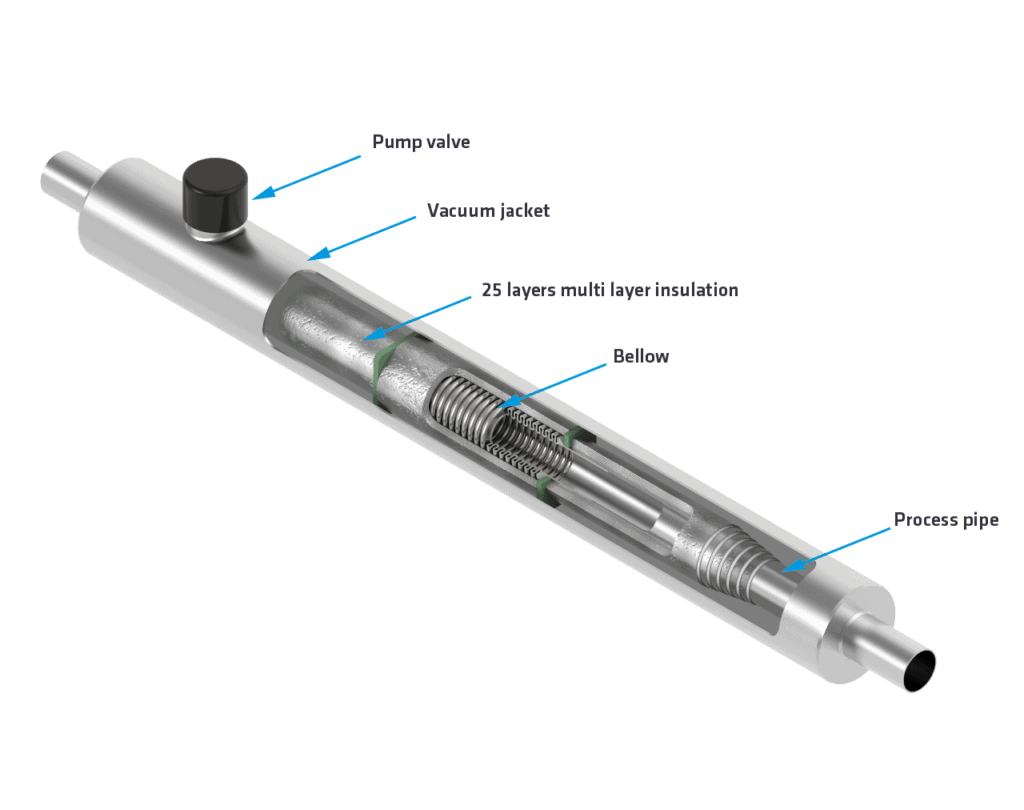

a. Lignes de transfert

La ligne de transfert est peut-être le produit le plus important de tous dans le domaine de la cryogénie. Ce système de tuyaux ultra-isolés permet de transporter des gaz liquides en toute sécurité, sans réchauffement ni déversement.

Les lignes de transfert sont disponibles en différents types, tailles et matériaux. Par exemple, les tuyaux isolés sous vide sont fréquemment et largement utilisés en raison de leur grande qualité et de leur isolation extrême. Ces tuyaux peuvent être longs de plusieurs kilomètres et ont souvent un diamètre allant de DN10 à 12″.

Outre les tuyaux fixes isolés sous vide, il existe également des variantes flexibles. Ces tuyaux sont idéaux pour les situations où il faut fréquemment les connecter et les déconnecter, pour remplir des réservoirs de stockage (Dewars) ou pour des installations d’essai temporaires.

Les lignes de transfert font partie de presque toutes les infrastructures cryogéniques, reliées par des raccords spéciaux qui rendent la manipulation des gaz liquides encore plus sûre.

b. Contrôleurs et capteurs

Des contrôleurs et des capteurs spéciaux sont utilisés pour surveiller la pression et le niveau de liquide des systèmes cryogéniques. Le capteur de niveau surveille automatiquement le niveau de liquide dans les systèmes d’amélioration de la qualité, tandis que le contrôleur de niveau garantit que tout gaz accumulé sera évacué.

c. Produits de dégazage

Même avec la meilleure isolation, de très petites fuites de chaleur peuvent se produire dans les systèmes cryogéniques. En raison de cette fuite et des chutes de pression dans le système, une partie du gaz s’évaporera. Il en résulte souvent des accumulations de gaz, ce qui entrave le flux.

Heureusement, il existe des produits pratiques qui déchargent efficacement ces gaz. Par exemple, en raccordant un dégazeur automatique au point le plus élevé d’un système à azote, le gaz accumulé sera évacué du système au moment où le débit est nul ou faible.

Pour éviter l’accumulation de glace à l’extrémité d’une conduite de gaz, un dégazeur peut être installé. Le réchauffeur ne chauffe que la section de sortie du tuyau.

d. Séparateurs de phase

Pour garantir que les gaz liquides restent aussi purs que possible et que les gaz en formation puissent être évacués, des séparateurs de phase sont installés. En utilisant un réservoir de stockage interne, ce produit d’amélioration de la qualité garantit l’arrêt temporaire du gaz liquide. Comme tout gaz est plus léger que sa forme liquide, les bulles de gaz à l’arrêt (ou à un débit minimal) s’élèvent naturellement vers le haut, ce qui permet de les évacuer facilement.

L’utilisation d’un séparateur de phases améliore la qualité des gaz liquides, assure un approvisionnement suffisant en gaz liquide et permet d’obtenir une pression inférieure à celle du réservoir de stockage.

e. Sous-refroidisseurs

Pour garantir que les gaz liquides restent aussi purs que possible et que les gaz en formation puissent être évacués, des séparateurs de phase sont installés. En utilisant un réservoir de stockage interne, ce produit d’amélioration de la qualité garantit l’arrêt temporaire du gaz liquide. Comme tout gaz est plus léger que sa forme liquide, les bulles de gaz à l’arrêt (ou à un débit minimal) s’élèvent naturellement vers le haut, ce qui permet de les évacuer facilement.

L’utilisation d’un séparateur de phases améliore la qualité des gaz liquides, assure un approvisionnement suffisant en gaz liquide et permet d’obtenir une pression inférieure à celle du réservoir de stockage.

f. Solutions cryogéniques pour des industries spécifiques

Outre les produits qui réglementent l’approvisionnement, le stockage et la qualité des gaz liquides, il existe divers produits qui facilitent l’application de ces produits pour des industries spécifiques.

Parmi les exemples, citons les stations de remplissage d’azote liquide, les boîtes froides pour le rétrécissement des pièces automobiles et les produits d’amélioration de la qualité qui permettent d’utiliser l’azote liquide sans évaporation instantanée.

Technologie du vide

L’isolation joue un rôle essentiel dans la technologie cryogénique. Les gaz cryogéniques doivent être maintenus à la température idéale pour leur utilisation sous forme liquide, ce qui n’est pas si facile. Le transport de gaz liquides implique parfois plusieurs kilomètres de trajet, le gaz étant acheminé, par exemple, d’un terminal à un système de réfrigération, un navire, une rampe de lancement ou toute autre destination, en passant par divers pipelines.

À chaque étape et tout au long du processus logistique, il y a des chances que le gaz se réchauffe et se perde. Une petite fuite de chaleur peut avoir un impact important, ce qui rend une isolation optimale extrêmement importante.

Ces dernières années, la technologie du vide s’est avérée être la meilleure technique pour maintenir la température (ultra-froide) des lignes de transfert et des systèmes cryogéniques. Par rapport à l’isolation conventionnelle, la valeur d’isolation de l’isolation sous vide est beaucoup plus élevée, ce qui signifie que l’entrée de chaleur est moindre et que moins de gaz sont perdus. Par rapport aux isolants en PIR/PUR, Foamglas, Armaflex, Perlite et Misselon, par exemple, l’isolation sous vide offre une valeur d’isolation 15 fois supérieure à toute autre méthode.

Demaco est un expert en ingénierie cryogénique

Depuis des décennies, Demaco s’est engagé à être le meilleur dans la conception et la construction d’infrastructures cryogéniques. Véritable « Cryogénie », l’équipe passionnée de Demaco connaît parfaitement les gaz cryogéniques et leurs applications spécifiques dans diverses industries.

Nous conseillons, concevons, construisons, fabriquons, fournissons, assemblons, supervisons et, entre autres, certifions les tuyauteries, les systèmes et les composants isolés sous vide.

Veuillez consulter nos pages sur les produits et services pour plus d’informations sur nos services et produits. Pour tout savoir sur la technologie du vide et nos produits isolés sous vide, veuillez consulter notre Vacuum Webshop.